Von Null auf Hundert

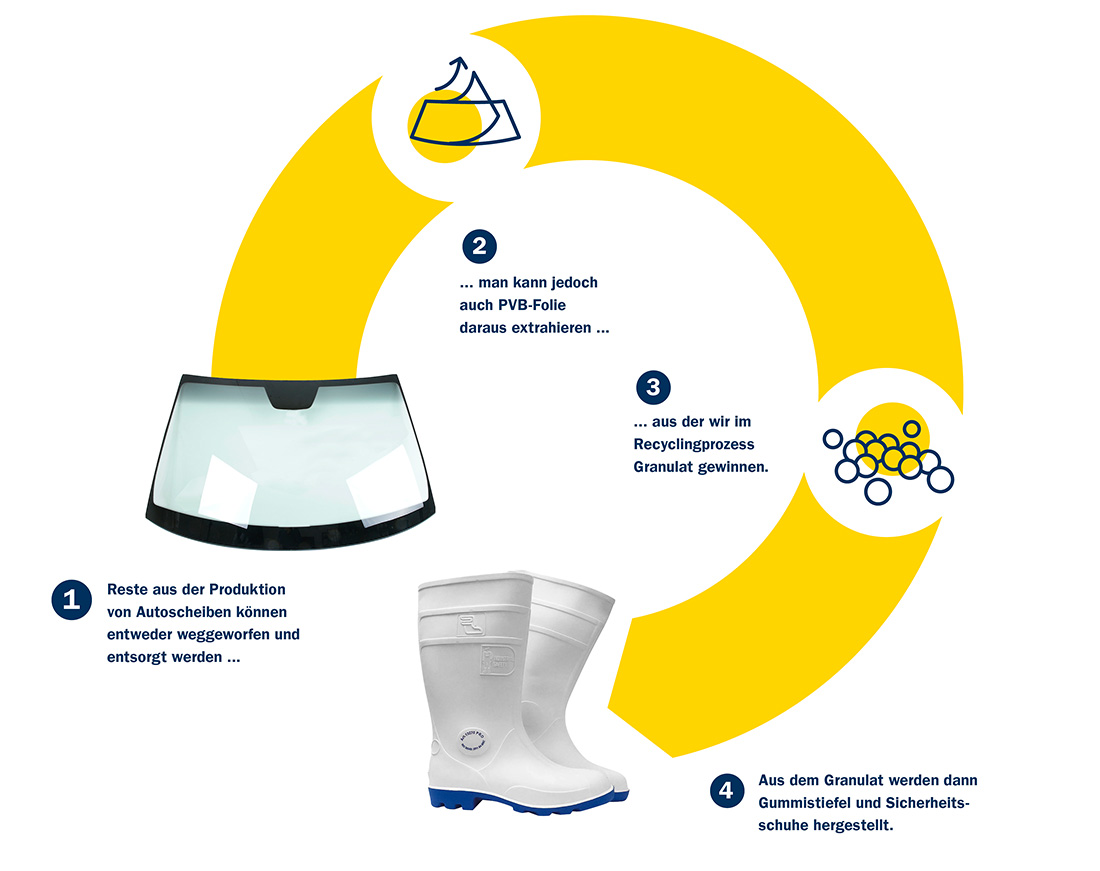

Im Fall der Fälle soll eine Autoscheibe nicht in Tausende Stücke zersplittern. Deswegen besteht sie in der Regel aus Verbundglas, das heißt, mindestens zwei Glasscheiben sind mit einer elastischen und reißfesten Polymerfolie miteinander verbunden. Was für die Insassen das Verletzungsrisiko bei einem Autounfall senkt, verursacht nur leider viel Folienabfall, für den es bisher keine wirklich nachhaltige Entsorgungslösung gab.

„Bei Pilkington in Polen kümmern wir uns ganzheitlich ums Abfallmanagement“, erklärt Anna Grom, Head of Interzero Circular Solutions Europe. „Bei der Herstellung der Verbundscheiben bleiben große Mengen PVB-Folie übrig, die sich bisher nur thermisch verwerten ließen, sprich: Dieser Abfall kam in eine Verbrennungsanlage. Damit wollte sich der Scheibenhersteller aber nicht länger abfinden. Also haben wir nach einer Lösung gesucht.“

Verschwendung beenden

Pilkington unterhält ein großes Zentrallager in Polen sowie eine Fertigung für Windschutzscheiben. Das ursprünglich britische Unternehmen gehört seit 2006 zur japanischen NSG Group, einem der weltweit führenden Anbieter von Glas und Verglasungssystemen – mit einem hohen Anspruch in puncto Nachhaltigkeit. „Einerseits war die Entsorgung der großen Folienmengen mit hohen Kosten verbunden, auf der anderen Seite wollte Pilkington Automotive Poland dieses an sich hochwertige Material nicht länger einfach nur wegschmeißen“, betont Anna Grom. „Unser Auftrag lautete, diese Art von Verschwendung zu beenden.“ Interzero fing an, das eigene Netzwerk in Polen durchzugehen. In der Regel würden sich Recyclingfirmen nicht mit Folie aus Polyvinylbutyral (PVB) abgeben, weiß Anna Grom, „aber unser Anspruch liegt immer darin, den höchsten Recyclinggrad für unsere Kunden zu erreichen“.

Stiefelhersteller mit Recyclingtochter

In der kleinen ostpolnischen Stadt Łuków wurde Interzero schließlich fündig. Hier sitzt die Firma FAGUM STOMIL, ein Hersteller von Sicherheitsschuhen und Gummistiefeln, von denen einige Modelle komplett aus Kunststoff bestehen. „FAGUM STOMIL hatte schon Erfahrung mit Recycling, aber nicht auf Basis von PVB-Folie“, so Anna Grom. „Wir konnten sie aber davon überzeugen, Testreihen durchzuführen, denn wir waren überzeugt davon, dass es einen Weg geben muss, aus dieser Folie Kunststoffgranulat zu machen, um daraus neue Produkte herstellen zu können.“

FAGUM STOMIL betreibt eine kleine Recycling-Tochterfirma und war bereit, in Kooperation mit Interzero-Expert*innen diesen Versuch zu wagen. Und tatsächlich: Nach einem Jahr war es gelungen, die Folien in Granulat umzuwandeln. „Wir haben das Verfahren der Folienpulverisierung angewendet. Dieses Kunststoffpulver wird mit einem anderen Material vermischt, sodass es sich weiterverarbeiten lässt“, erklärt die Interzero-Managerin.

"Ein großartiges Projekt"

Noch in diesem Jahr will FAGUM STOMIL die Serienproduktion starten und die ersten Gummistiefel herstellen, die komplett aus den überschüssigen PVB-Folien von Pilkington bestehen. „Circular-Economy-Lösungen sind für unser Unternehmen wegweisend und bilden die Grundlage für weitere Lösungen, die wir als ECO-Produkte auf den Markt bringen“, erklärt Grzegorz Skomorowski, Vice Director bei FAGUM STOMIL. „Wir möchten, dass unsere Stiefel jedem Menschen, der sich für sie entscheidet, das Gefühl geben, an einem großartigen Projekt teilzunehmen – einem Projekt, das Verantwortung, nachhaltige Entwicklung und vor allem Sorge um die Umwelt unseres Planeten für uns und für zukünftige Generationen bedeutet.“

Eine echte Win-win-Situation

Auch für Interzero in Polen ist dies ein großer Erfolg. „Wir haben ein nachhaltiges Geschäftsmodell entwickelt, das für beide vorteilhaft ist“, resümiert Anna Grom. „Am Anfang schien es nutzlos zu sein, und jetzt haben wir ein zu 100 Prozent recycelfähiges Material. Pilkington Automotive Poland spart jetzt viel Geld für die Entsorgung und verdient ab sofort sogar Geld mit der Folie. Eine echte Win-win-Situation!“

Hierin zeigt sich auch die Arbeitsweise von Interzero: Verschiedene Partner zu integrieren, um neue Recyclingkreisläufe zu entwickeln – das ist hier optimal gelungen. „Manchmal heißt es, dass ein Material nicht recyclingfähig ist, weil es einfach bisher niemand richtig versucht hat“, so Anna Grom. „Dann braucht es eben den Willen und die Kreativität, um es doch zu schaffen.“