Bottle-to-Bottle-Kreislauf: Modernes PET-Recycling

In Liebenau entstehen qualitätsgeprüfte und lebensmitteltaugliche rPET-Granulate aus geschredderten PET-Flakes

PET-Recycling leistet einen wichtigen Beitrag zum Klimaschutz: Aber wie entstehen die nachhaltigen Regranulate für neue PET-Flaschen? Mit einer Kapazität von 12.000 Tonnen pro Jahr zeigt unsere Anlage am Standort in Liebenau, wie es mit neuester Technik und modernen Verfahren gelingt, ein hochwertiges Recyclingprodukt für die Industrie herzustellen und so den Bottle-to-Bottle-Kreislauf zu schließen. Wichtig für Abnehmer aus der Getränkeindustrie: Die Anlage ist von der Europäischen Behörde für Lebensmittelsicherheit (EFSA) zugelassen.

Vollautomatisierter Verarbeitungsprozess unter Stickstoffatmosphäre

Leere Flaschen sind in der PET-Recyclinganlage am Standort in Liebenau nicht zu sehen, denn der Recyclingprozess startet mit der Flake-Anlieferung. Die Flakes aus Polyethylenterephthalat, oder auch bekannt als PET, werden in Lkws mit circa 20 Tonnen angeliefert: bereits heiß gewaschen, gereinigt und geschreddert.

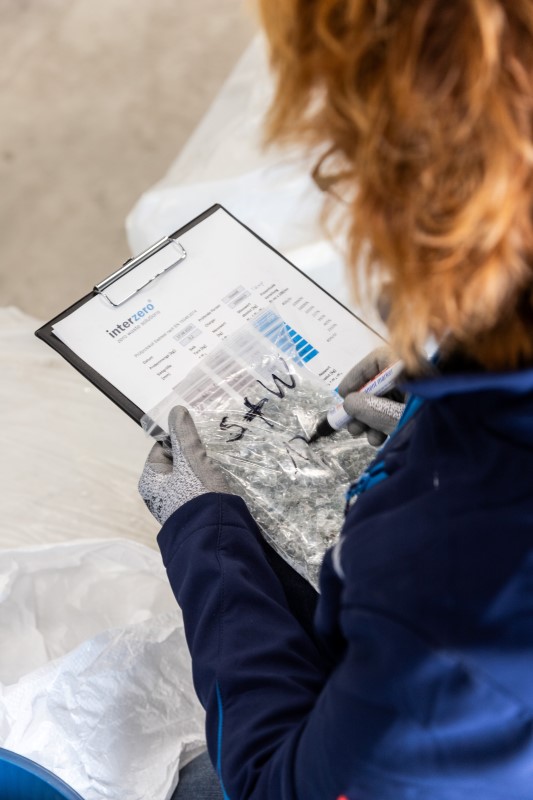

Nach einer sorgfältigen Qualitätskontrolle startet der vollautomatisierte Verarbeitungsprozess. Die Flakes werden homogenisiert und anschließend mithilfe der Nahinfrarot-Technologie nachsortiert. In diesem Schritt werden noch einmal Störstoffe herausgefiltert. Das ist notwendig, um die Qualität des Rohstoffs für neue Flaschen zu sichern.

Neue Flaschen aus hochwertigen rPET-Pellets

Der im gesamten Verfahren entscheidende Extrusionsprozess läuft unter Vakuum und mit Zusatz von Stickstoff ab, sodass die Restfeuchte entweichen kann. An dieser Stelle wird bei ca. 280 bis 300 Grad Celsius aus einem Flake ein definiertes rPET-Granulat geformt. Das bedeutet, die dickflüssige, heiße Masse wird durch eine Lochplatte gedrückt und ein Granulator schneidet die austretenden Kunststofffäden sekundenschnell in viele, kleine Stücke. Um das Regranulat fit für den Kontakt mit Lebensmitteln zu machen, lagert es für weitere 8 bis 12 Stunden in Silos. Der zugesetzte Stickstoff sorgt dafür, dass sich das Material nicht verfärbt.

Eine abschließende Qualitätskontrolle sichert die Lebensmitteltauglichkeit des rPET-Granulats. Mit dem hochwertigen Recyclingprodukt können wieder Flaschen-Rohlinge produziert werden, die sich zu neuen PET-Flaschen aufblasen lassen. Frisch befüllt gelangen sie zurück in den Einzelhandel und schließlich zu uns nach Hause. Mit der Pfandrückgabe beginnt der geschlossene Bottle-to-Bottle-Kreislauf von vorn und leistet so einen wichtigen Beitrag zu einer Welt ohne Abfall.

Ein Blick hinter die Kulissen der PET-Recyclinganlage in Liebenau

Ballenware und Mahlgut: PET, EPS: Granulate und Compounds: LDPE, HDPE, PP, PET, EPS